Del 'corazon' de la Fabrica al problema catalizador

En el proceso de operacion de la Refineria de Petroleo de Dung Quat la fabrica RFCC (Residue Fluid Catalytic Cracking – cracking xuc tac tang soi can nang) se considera el 'corazon' de todo el sistema. Este es el lugar para convertir la parte de sedimento pesado de la refinacion de petroleo crudo en productos ligeros de valor economico como gasolina (GLP) propylene (butano) petroleo y combustible.

El complejo RFCC consta de cuatro plantas: torre de reaccion sistema de regeneracion catalitica separacion de productos y procesamiento de gas - productos secundarios. Con una capacidad de diseño de 69.700 barriles/dia el RFCC ahora puede operar mas del 110% de la capacidad cuando las condiciones son optimas lo que demuestra la capacidad tecnica y la mejora del equipo de ingenieros de BSR.

El nucleo de todo el proceso es el zeolito en polvo fino de un tamaño promedio de 70 microns que actua en un estado de 'fuego hipolipidico' para romper las moleculas de las arterias largas. En el sistema siempre hay 600–650 toneladas de catalizador equilibrado; cada dia se necesitan 8–13 toneladas de catalizador nuevo.

La cantidad de fertilizante descargada es casi equivalente a la cantidad de fertilizante nuevo en un promedio de 10 toneladas/dia. Esta parte de fertilizante se recolecta en Hopper D-1506 y Silo Fine y luego se clasifica segun QCVN 07:2009/BTNMT en el umbral de residuos peligrosos. Desde que la Fabrica esta en funcionamiento los resultados del analisis de fertilizantes descargados siempre estan por debajo del umbral de residuos peligrosos.

Sin embargo el 21 de marzo de 2023 la unidad de evaluacion informo que el contenido de arsenico (As) del lote de fertilizantes 24.2.2023 era de 8 05 mg/L superando el umbral de 2 mg/L. Si se confirma este lote de fertilizantes debe tratarse como residuos peligrosos el costo aumentara de 736.000 VND/tonelada a 4,6 millones de VND/tonelada.

Ante este resultado 'inusual' los ingenieros del Laboratorio revisaron todas las fuentes de materias primas quimicas y aditivos para rastrear la capacidad de acumulacion de As. La evaluacion mostro que ninguna fuente tenia suficiente arsenico para superar el umbral y por lo tanto emitio una evaluacion inicial: el metodo de analisis de la unidad de servicio puede ser interrumpido causando errores positivos.

Cuando el ingeniero BSR 'descubre la enfermedad' y encuentra su propia solucion

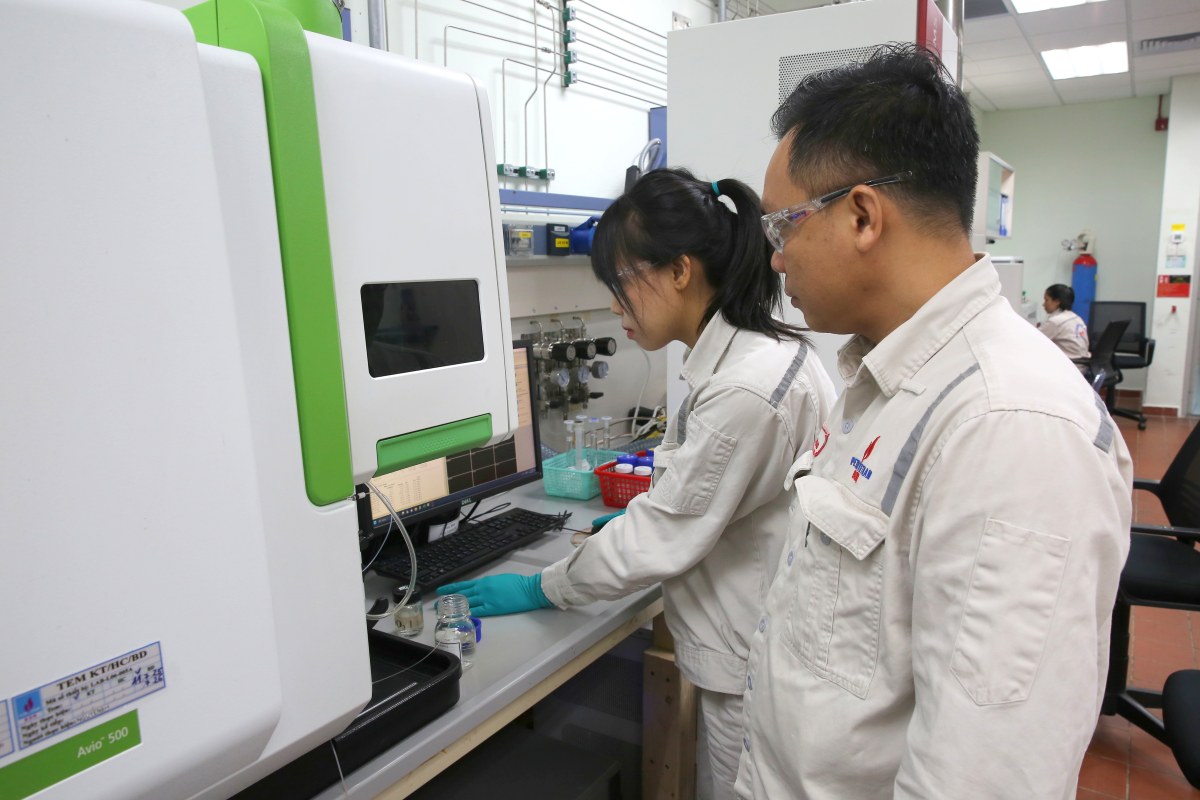

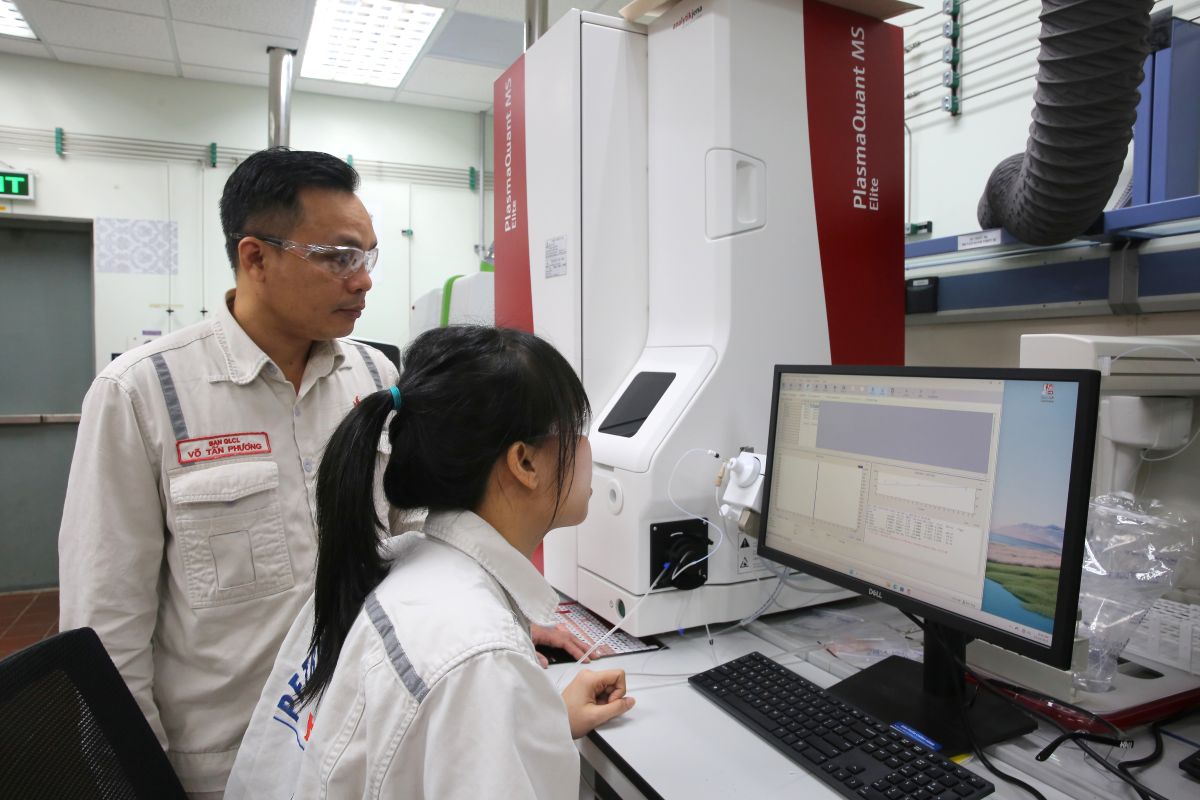

Para tratar de raiz el grupo de ingenieros del Laboratorio BSR a cargo del ingeniero Vo Tan Phuong comenzo a construir un metodo de analisis interno reemplazando por completo el alquiler de servicios externos. Aunque el diseño inicial del Laboratorio no incluia el analisis de metales excretados como el arsenico y los antimonios el grupo aprovecho proactivamente el equipo existente especialmente ICP-OES y el equipo de grabacion para restablecer el proceso de excrecion de metales de acuerdo con EPA 200.7 y 1311.

Esta solucion de reemplazo ayuda a extraer metales de la excrecion en una mezcla de agua sin necesidad de equipos costosos. Cabe destacar que el grupo descubrio que el mineral raro Lanthan (La) presente en la excrecion de zeolito es el factor de interferencia que aumenta el falso resultado As. El grupo ha probado muchas veces ha desarrollado un proceso de tratamiento de interferencias y ha optimizado el analisis en dos ondas de 193 nm y 197 nm en ICP-OES mejorando la precision.

El nuevo metodo no solo es mas preciso sino que tambien cumple plenamente con los requisitos de la ISO 17025. Cuando se aplica a las muestras de fertilizante RFCC los resultados muestran que todas estan por debajo del umbral de residuos peligrosos. BSR tambien coordino la transferencia de soluciones a la unidad de inspeccion. Despues de aplicar la recomendacion de BSR analizaron nuevamente el lote de fertilizante 24.2.2023 y esta vez el contenido de As estaba dentro del umbral de seguridad afirmando la validez de la iniciativa.

La iniciativa 'Mejora del metodo de analisis de arsenico y atimono (EPA 200.7 y 1311) en la sintesis de RFCC para aumentar la precision de los resultados de las pruebas' gano el primer premio en el 14o Concurso de Innovacion Tecnica de la provincia de Quang Ngai (2024–2025).

Valor tecnico ambiental y economico

Tecnicamente el nuevo metodo ayuda al Laboratorio BSR a controlar proactivamente la calidad de la excrecion optimizar la dosis de productos quimicos Ni passivator y clasificar con precision la excrecion de residuos de acuerdo con la QCVN 07:2009/BTNMT para garantizar el cumplimiento de la ley y minimizar los riesgos ambientales.

En terminos economicos los beneficios son aun mas claros. Anteriormente cada año se tenian que enviar alrededor de 208 muestras de excrecion de residuos al exterior con un costo promedio de 5 28 millones de VND/mau. Cuando se realiza por si solo el costo es de solo 313.033 VND/mau. Por lo tanto BSR ahorra alrededor de 1.033 mil millones de VND al año sin contar los beneficios de la proactividad de los datos y el ajuste tecnologico oportuno.

El Sr. Pham Cong Nguyen Jefe del Departamento de Seguridad y Calidad de BSR comento: esto no es solo una prueba o una pequeña etapa sino una prueba del espiritu creativo proactivo y cientifico de los BSR. Desde detectar anomalias detectar enfermedades hasta construir metodos completos los ingenieros han demostrado su capacidad para dominar la tecnologia y el espiritu de innovacion.

Con inteligencia y dedicacion los ingenieros del Laboratorio BSR han convertido las operaciones aparentemente pequeñas en soluciones que aportan beneficios de mas de 1.000 millones de VND/año. Esta historia muestra que en la Refineria Dung Quat cada iniciativa ya sea a escala de laboratorio o linea de produccion contribuye a construir un gran valor para las empresas y la industria de refinacion y petroquimica de Vietnam.